Štuková výzdoba

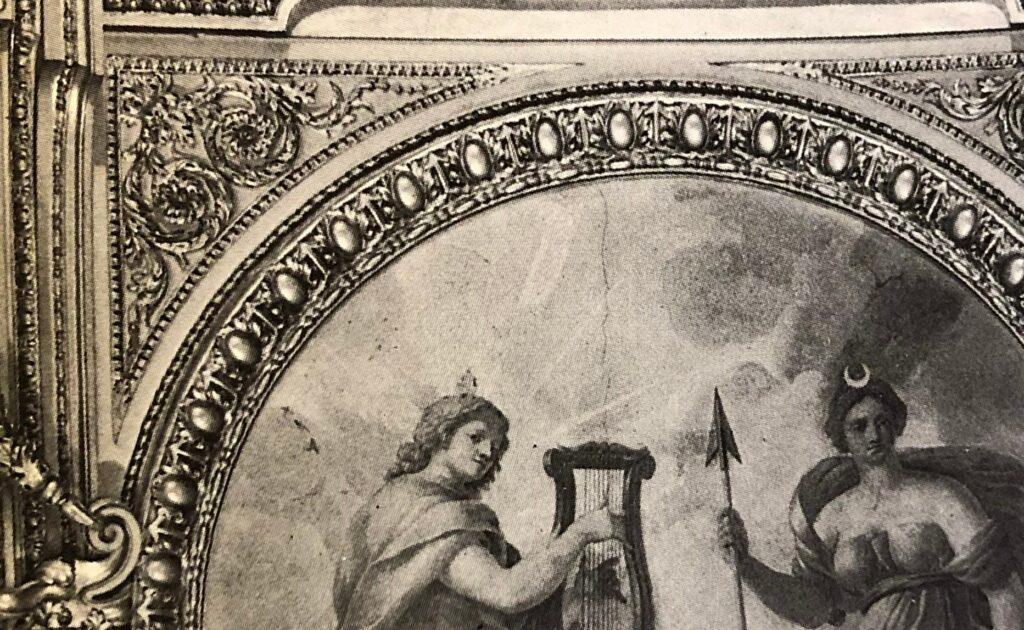

Naším cílem je zkvalitňovat prostory a podtrhovat jejich přednosti. S nadšením pro architekturu a moderní technologie jsme vytvořili proces, který spojuje architekturu s automatizaci výroby pomocí 3D tisku, virtuálními modely a precizní realizací. Po důkladném vývoji pracovních postupů a testování materiálů jsme přistoupili k realizaci prvních projektů, které se neustále zdokonalují.

Koncept

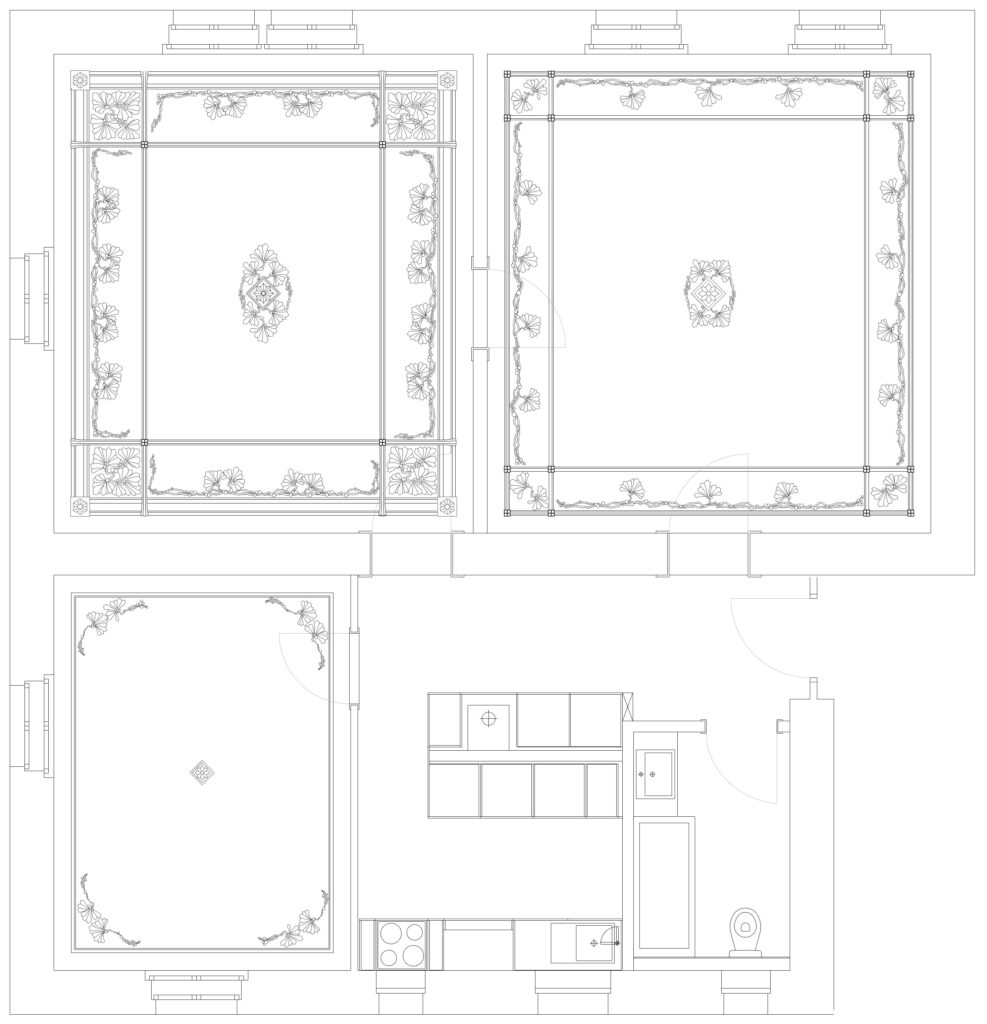

Pro snadnou realizaci používáme opakovatelné motivy. Každý prostor má svůj unikátní plán, složený z omezeného množství replikovaných dílů, které na sebe plynule navazují. Díky promyšlenému návrhu vytváříme organické motivy bez znatelných opakujících se sestav, což zjednodušuje realizaci a zajišťuje estetickou kvalitu. Instalace probíhá na základě plánů v měřítku 1:1, kdy jsou jednotlivé díly přesně umístěny a spojeny do jednotného celku.

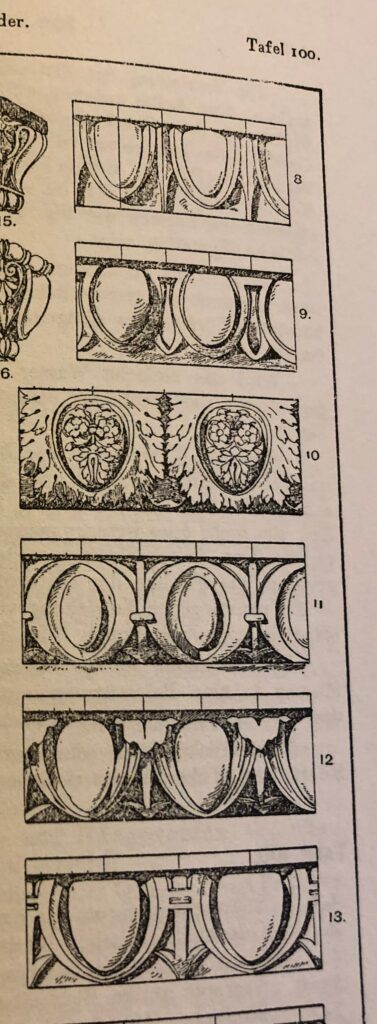

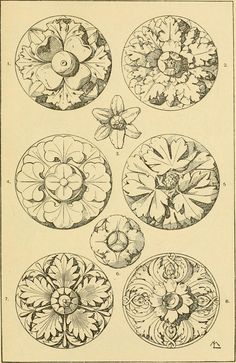

Návrh

Naše služba začíná vypracováním návrhu ve spolupráci s klientem. Společně si určíme očekávání a koncept výzdoby. Rádi pracujeme s hierarchií jednotlivých místností a odrážíme jejich účel a intimitu v návrhu. Přizpůsobujeme tomu komplexitu a zdobnost instalace.

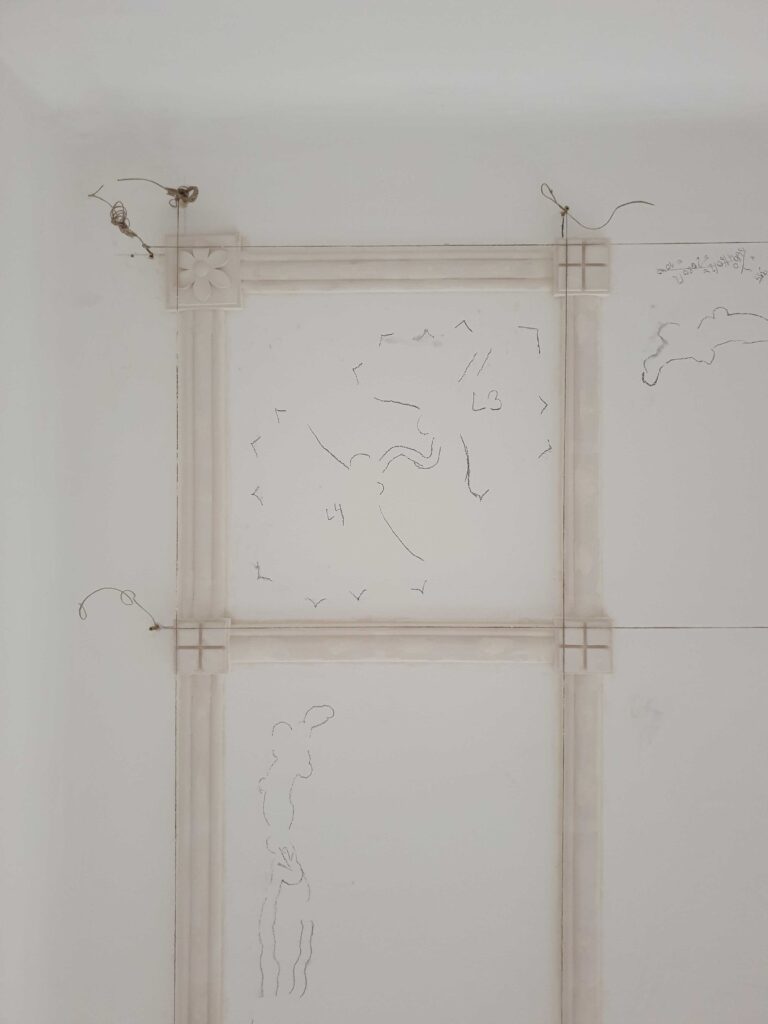

Proces pokračuje tvorbou detailního plánu, který načrtne prostorové rozložení instalace. Prvním krokem je přesné zaměření ploch, na kterých bude instalace realizována. Plán složíme z jednotlivých prvků, které symbolizují výrobní díly. V rámci naávrhu i realizace umíme pracovat jak s přesnými, geometrickými prvky, tak i s volně se odvíjejícími, organickými částmi návrhu.

Realizace

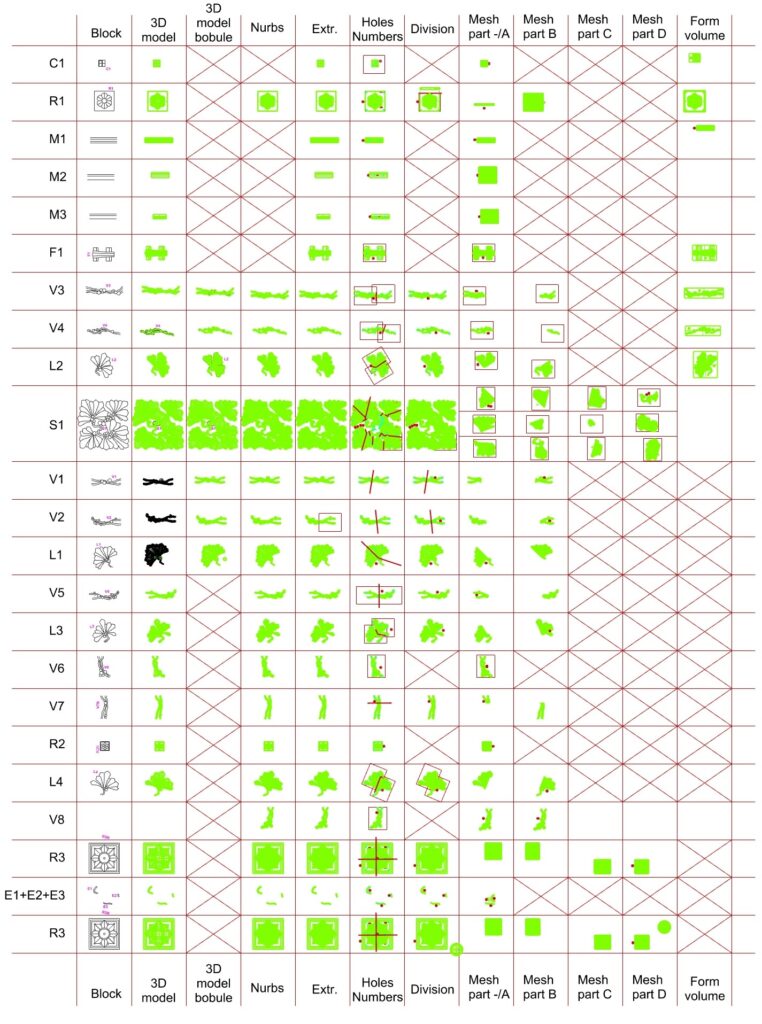

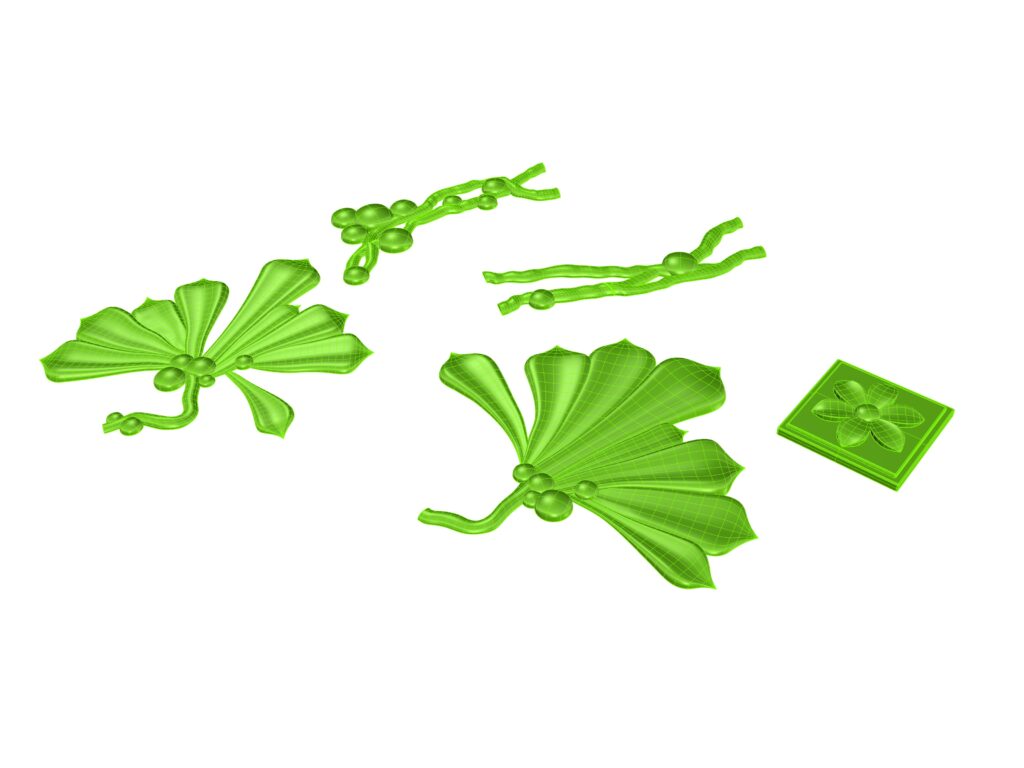

Prvním krokem realizace je příprava digitálních podkladů. Každý prvek je detailně vymodelován ve 3D. Klíčové je vytvoření přesných profilů na okrajích prvků, aby jednotlivé díly plynule navazovaly a byly zajištěny hladké přechody. Po vytvoření základního modelu je každý prvek opatřen vyztužující podkladní plochou. Na vhodná a snadno opravitelná místa jsou přidány instalační otvory pro vruty. Každý díl je zkontrolován vůči maximální tiskové ploše 3D tiskárny a v případě potřeby je rozdělen, přičemž se dbá na snadné následné opracování spojů. Na závěr jsou díly označeny pro lepší organizaci forem a hotových výrobků.

Každý díl je převeden do detailního mesh modelu a exportován ve formátu .stl. Tento model je následně pomocí slicovacího softwaru převeden na G-code, který slouží jako vstupní formát pro 3D tiskárnu.

Díly se tisknou na FFM 3D tiskárně. Na základě vývoje prototypů byl jako nejvhodnější materiál zvolen PET-G díky jeho mechanické odolnosti, vyšší teplotě tavení a hladšímu povrchu výtisku, což je zásadní pro další kroky.

Výtisky ze 3D tiskárny slouží jako kopyta – základy pro výrobu odlévacích forem. Každý výtisk je před dalším použitím důkladně opracován. Při kontrole odstraníme přetisky, lemy, otřepy nebo vlákna. Menší nedostatky odstraňujeme horkým vzduchem, a povrch na závěr přebrousíme, aby se zjemnil a zmenšila viditelnost tiskových vrstev.

Každý výtisk je nalepen na rovnou podložku s hladkým povrchem. Jednotlivé části prvků se přesně sesadí. Pokud je to nutné, přebrousíme styčné plochy a spáry zatmelíme, včetně spáry mezi dílem a podložkou.

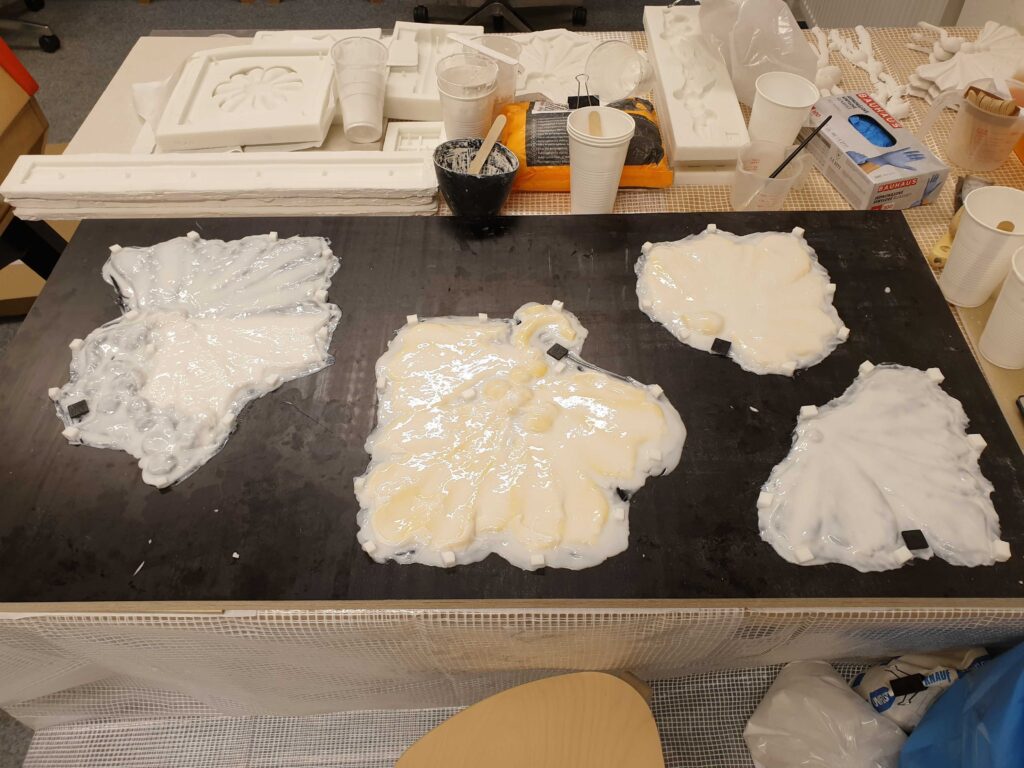

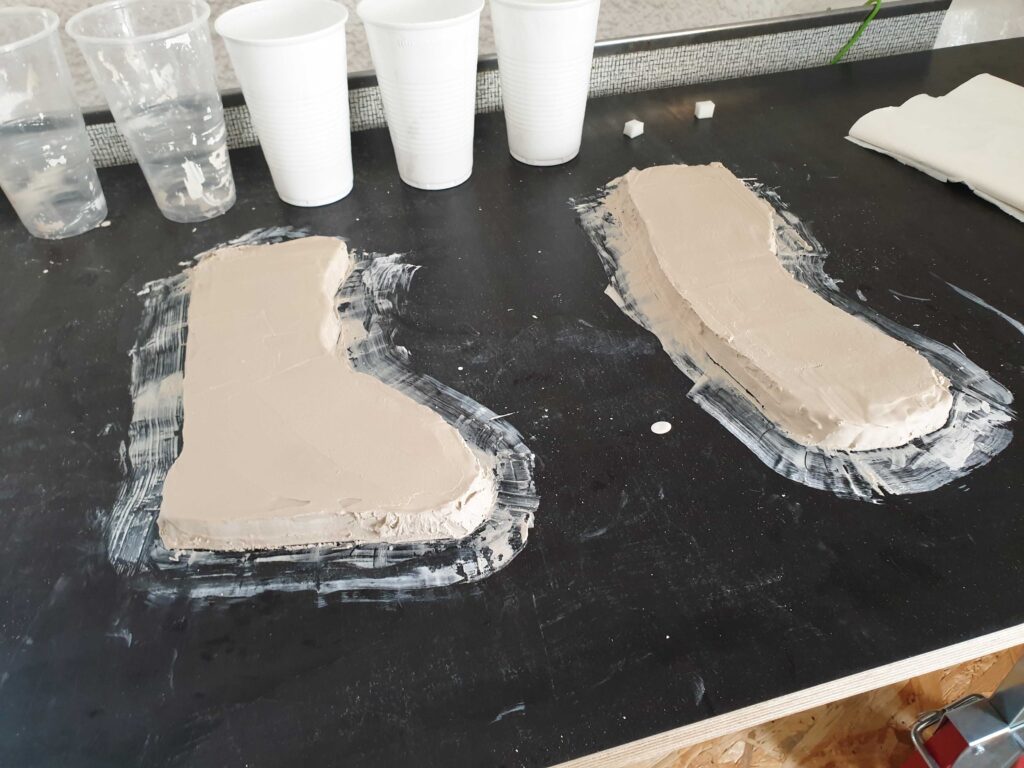

Na základě připraveného kopyta se vytváří odlévací forma složená ze dvou částí. První je silikonová vrstva, která je nanesena přímo na kopyto a přesně kopíruje jeho tvary. Po vytvrdnutí silikonu je přidána druhá vrstva ze sádry – kadlub. Tato vrstva poskytuje silikonu podporu a zabraňuje deformacím. Zároveň snižuje spotřebu silikonu díky použití levnějšího materiálu.

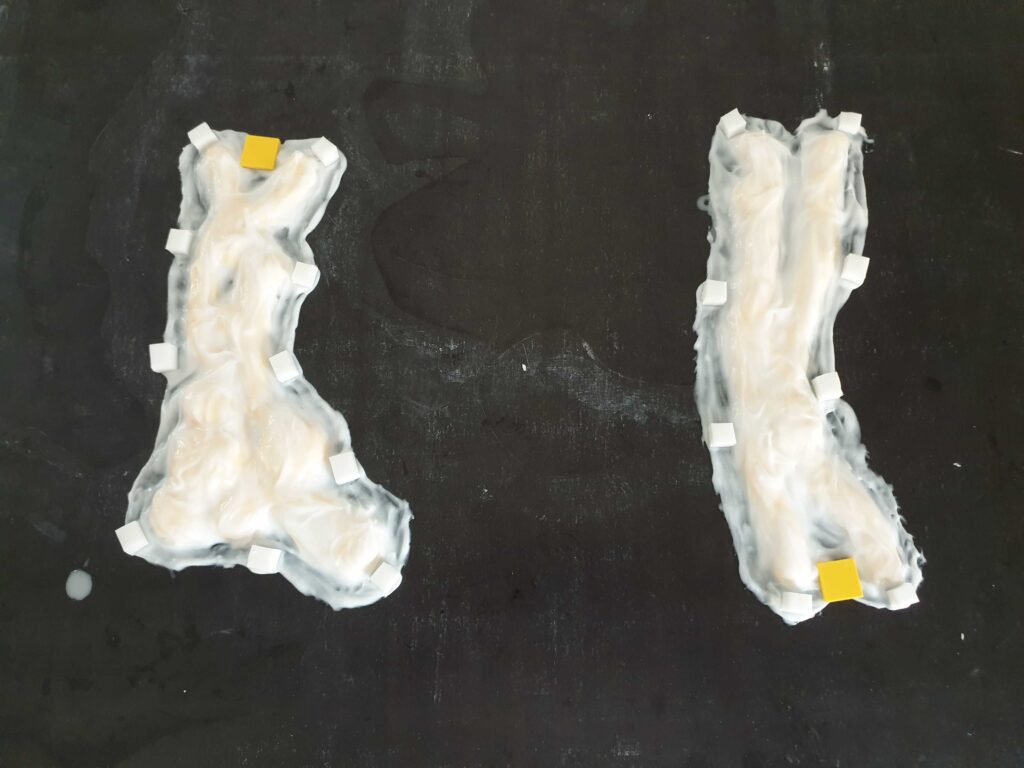

Poté přistupujeme k odlévání jednotlivých dílů. Vyvinuli jsme vlastní materiál, který zajišťuje dostatečnou pevnost a odolnost výrobků, což usnadňuje manipulaci a prodlužuje životnost instalace. Díly jsou odlévány ve vytvořených formách v požadovaném počtu podle návrhu. Každý díl i forma jsou opatřeny reliéfní značkou pro snadnou identifikaci. Po částečném vytvrdnutí jsou díly vyjmuty z forem.

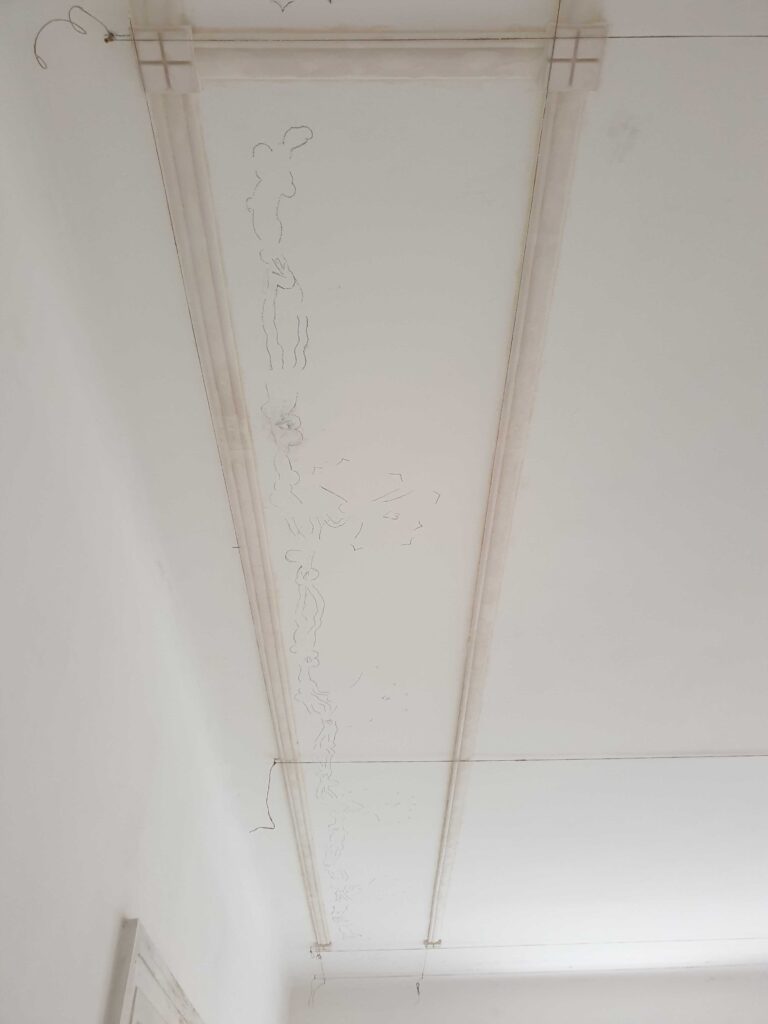

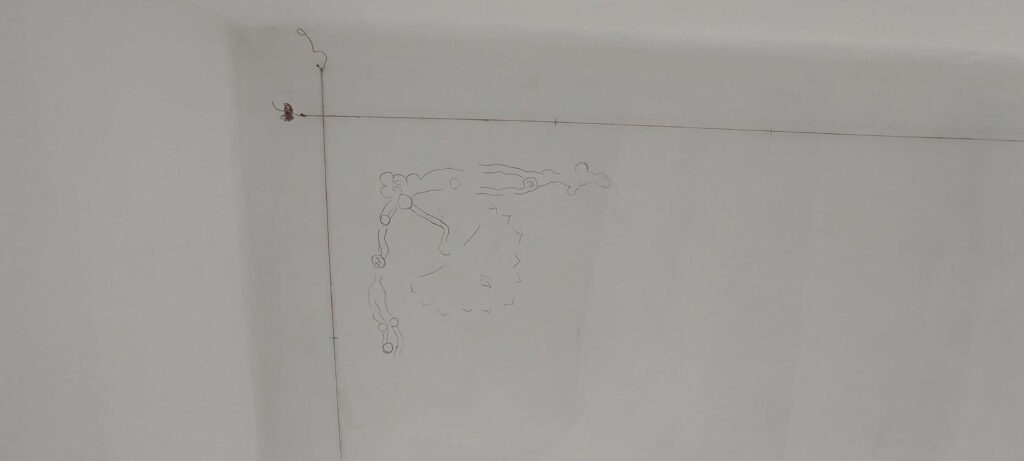

Následně se přesouváme na místo instalace. Plán v měřítku 1:1 je přenesen na strop, kde jsou vyznačeny základní body a linie definující pozici instalace. S pomocí projektoru zarovnaného podle vyměřených bodů vyznačíme na strop pozice jednotlivých prvků i jejich názvy.

Díly jsou instalovány a kotveny ve dvou krocích: pomocí vrutů do stropu a pomocí lepicího tmelu, který zajišťuje přilnutí k povrchu a také vyplnění mezer mezi odlitkem a nerovným stropem.

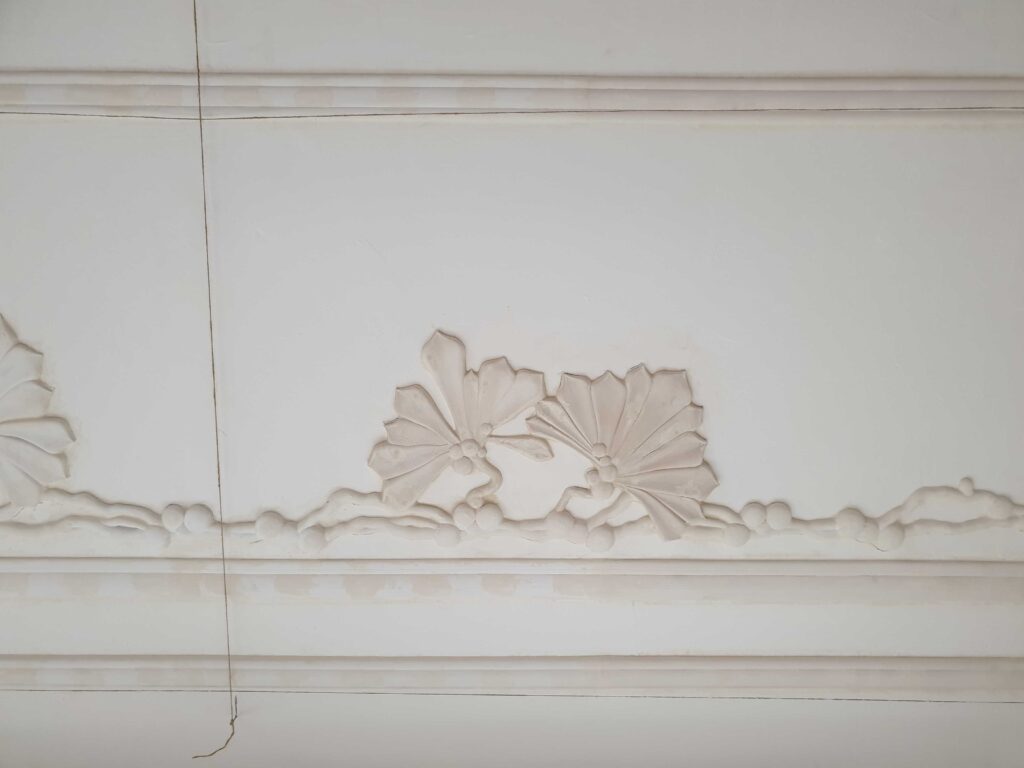

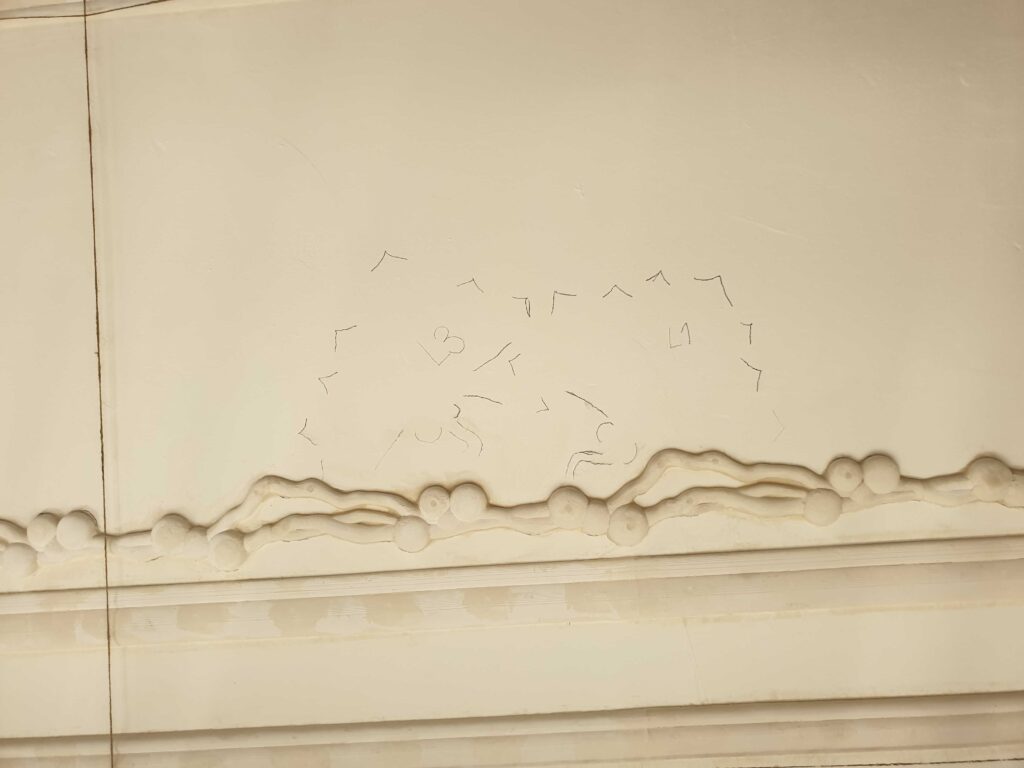

Po instalaci všech dílů je celá sestava retušována. Spáry mezi díly a instalační otvory pro vruty jsou zatmeleny, povrch přebroušen a případné nepřesnosti odstraněny. Pokud jsou některé nedokonalosti stále viditelné, je tento postup zopakován.

Finální povrch instalace je opatřen malířskou barvou, která je nanášena pomocí stříkacích pistolí pro dosažení jednotného vzhledu. Barva je nanášena i na okolní plochy, aby byl celý povrch dokonale sjednocen.

Pokud finální nátěr odhalí další nedokonalosti, provádí se dodatečné tmelení a opětovné nanesení barvy na problematická místa.

Klíčové vlastnosti

- Návrh na míru: Unikátní řešení pro jakýkoli prostor.

- Opakovatelnost: Promyšlené díly umožňují snadnou replikaci bez opakujících se vzorů.

- Jednoduchost: Část výroby probíhá prefabrikací, což zefektivňuje přenost výrobi i čas strávený instalací.

Výsledek

Výsledná instalace kombinuje precizní design, moderní technologie a kvalitní řemeslné zpracování. Výrobní nástroje a formy umožňují opakovatelnost, díky čemuž můžeme realizovat výzdobu i na velkých plochách.

Mimo samotného výsledku přitom vzniká i sada nástrojů na výrobu. Díky kvalitnímu zpracování a odolnosti forem a plastových modelů tento proces můžeme kdykoli opakovat.

Shrnutí

Tento proces spojuje úzkou spolupráci s klientem, detailní plánování a pokročilé digitální technologie. Od začátku s klientem úzce spolupracujeme pro co nejlepší naplnění jeho představy. Nabízíme efektivní pracovní postupy a kreativní přístup k řešení s využitím moderních technologií. Výsledkem přispíváme ke zkvalitnění a podtržení řešených prostor pomocí netypické instalace, čímž docílíme přidané hodnoty interiéru.

Video

Galerie

Více informací a celé video z procesu najdete na kanálech našeho partnera ioLabs: